随着制造业向高效率、高稳定性和柔性化方向发展,加工中心已经从传统的人工上下料,逐步走向以机器人为核心的自动化生产方式。在这一过程中,“机器人 + 第七轴”成为近年来工厂自动化改造中最具价值的组合方案之一,为企业带来更高的产能、更低的人工依赖及更稳定的产品质量。

过去,加工中心多依赖人工换料、测量与搬运,不仅效率不稳定,还容易出现安全隐患。随着机器人技术的普及,自动化上下料逐渐成为行业刚需,而其中的关键趋势包括:

从单机自动化向整线自动化升级

从固定节拍向柔性制造系统(FMS)转变

机器人替代人工搬运、高频上下料、高负载操作

多工位、多设备协同生产

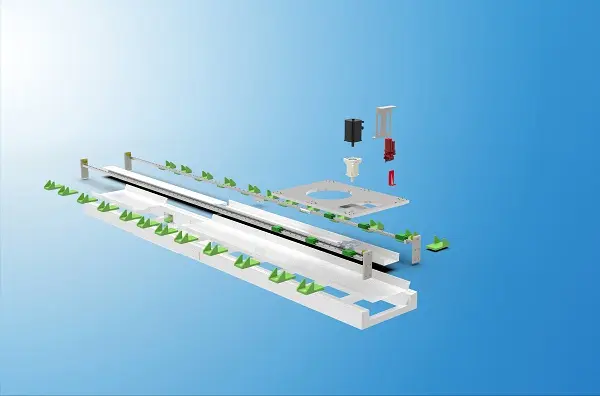

在这套趋势中,机器人第七轴的加入,让机器人真正具备了“长距离移动能力”,从一个加工中心扩展到多个工位,实现整线自动化。

机器人第七轴在加工中心场景的核心价值

1. 覆盖多台加工中心

一根轨道可布置2~10台加工中心,机器人沿轨道移动,实现多机共享,提高设备利用率。

2. 实现柔性调度

产线更换产品时无须大改装,只需修改程序即可适应新产品。

3. 降低人工成本

长期运行稳定、无需休息,适合夜班、24H连续生产。

4. 提升上下料效率

机器人节拍稳定,不会因疲劳影响效率,同时减少工件摔落、磕碰等问题。

5. 满足重载需求

采用重负载型第七轴,可实现 100kg~1000kg 以上机器人移动,适用于大型工件加工行业。

适用行业与典型应用场景

CNC加工中心自动上下料

铝件、铁件、铜件的批量加工

汽车零部件生产线

模具制造自动化

电机壳、法兰盘、阀体类零件加工

搬运、检测、存储一体化产线

对于制造工厂来说,自动化升级不再只是提升效率,而是核心竞争力的体现:

人工成本上涨,机器人替代成为趋势

订单批量不稳定,需要柔性制造

多机共享机器人,投入产出比更高

节拍稳定,良品率提升明显

24H 稳定运行,提高设备利用率

未来三到五年,采用机器人+第七轴的加工中心,将大幅提高产线智能化水平,形成更具竞争力的自动化加工模式。